电 话:029-86962118

E-mali:office@xasilver.net

邮 编:710200

地 址:西安市高陵区渭阳六路1222号

空冷器(高压)设备监造大纲

空冷器(高压)设备监造大纲

1.1内容和适用范围:

1.1.1本大纲主要规定了采购单位(或使用单位)应对高压(设计压力大于 或等于10MPa)空冷器制造过程进行质量验收检验的基本内容及要求,也可作为 委托驻厂监造的依据。

1.1.2本大纲适用于石油、化工、煤化工工业使用的丝堵式或盖板式管箱 结构高压空冷器(板式焊接结构管箱、锻件结构管箱)。

1.2主要编制依据:

下列标准如有最新版本,其最新版本适用于本大纲。

1.2.1 GB 150—2011《压力容器》;

1.2.2 GB/T 151—2014《热交换器》;

1.2.3 NB/T 47007—2018《空冷式热交换器》;

1.2.4 NB/T 47014—2011《承压设备焊接工艺评定》;

1.2.5 NB/T 47015—2011《压力容器焊接规程》;

1.2.6高压空冷器设计文件。

2原材料

2.1材料的一般要求:

2.1.1管箱、换热管、翅片材质应符合釆购技术协议和NB/T 47007的规 定,换热管须选用整根无缝钢管(含翅片管基管)。

2.1.2换热管入口端衬管主要材质按采购《技术协议》规定选取。

2.1.3丝堵材质应与丝堵板相匹配。

2.2依据采购《技术协议》审核承压件材料(含焊材)质量证明书,材料牌 号及规格、锻件级别、供货商等应与釆购《技术协议》规定一致。

2.3对承压件材料应进行外观、热处理状态、材料标记检查。

2.4管箱的管板、盖板、丝堵板、隔板、换热管等主要承压件的化学成 分、常温力学性能、夏比冲击试验、抗氢诱导裂纹试验、抗硫化物应力腐蚀开 裂试验、晶粒度及非金属夹杂物(指锻件)、金相组织、硬度、无损检测应与釆 购《技术协议》规定一致。管板、丝堵板不允许拼接。

2.5所有承压板材应进行超声波检查,按采购《技术协议》规定验收。

2.6所有承压锻件粗加工后应进行超声波检查,按采购《技术协议》规定 验收。

2.7所有承压锻件精加工后应进行磁粉检查,按采购《技术协议》规定 验收。

2.8翅片管型式应与采购《技术协议》规定一致。

2.9翅片管传热性能试验应满足NB/T 47007的要求。单管传热性能试验 及抽查数量按釆购《技术协议》或NB/T 47007的规定执行。

2.10翅片与基管的连接应紧密、无松弛。缠绕式翅片管的翅片不得有裂 纹、磕碰和倒塌等缺陷;轧制式翅片管翅片根部不得有开裂、磕碰和倒塌等缺 陷,翅片顶部开裂深度不得大于翅片高度的1/4。

2.11换热管所用材料除应符合相应材料标准外,还应符合:

2.11.1逐根进行水压试验、超声波检测和涡流检测。

2.11.2内外表面不得有裂纹、折叠、轧折、结疤和离层;其它缺陷应打 磨清除,打磨深度不应超过公称壁厚的负偏差;实际厚度不应小于壁厚的允许 最小值。

2.12紧固件及垫片:

2.12.1所有承压件使用的紧固件(螺栓和螺母)应采用专用级产品。接管法兰与紧固件应以相同标准配套供货。

2.12.2用于制造高压螺栓(含六角螺塞)的棒料应采用超声波或射线的方 法进行检测,不得有超过10mm线性缺陷存在。其它无损检测方法按采购《技术 协议》的规定执行。

2.12.3不得使用石棉或含有石棉的垫片。

2.13焊材:

2.13.1所用主体焊接材料应保证焊缝的化学成分与主体材料相匹配。

2.13.2所用焊接材料均应为低氢型,并应符合NB/T47015的规定。

2.14制造过程中的材料代用或技术要求变动,应事先以书面形式征得设 计单位或买方同意。

3焊接

3.1承压件的焊接应由持相应类别有效合格证的焊工完成;焊工考试应遵 循国家质量监督检验检疫总局颁发的TSG Z 6002《特种设备焊接操作人员考核细 则》相关规定。

3.2产品施焊前应根据施工图样、采购《技术协议》的规定完成焊接工艺 评定。

3.3管箱焊接工艺评定试板的力学性能、腐蚀性能试验检验项目、试样数 量及热处理状态应满足NB/T 47014和采购《技术协议》的规定。管子与管板连 接焊缝的焊接工艺评定应符合GB 151附录B的规定。

3.4焊前预热、焊后消应力处理按NB/T 47015的规定。Cr - Mo钢焊前应 预热、焊后应及时进行消氢或消应力处理。(含管头)

3.5焊接超次返修应报买方审批,所有的返修均应有返修工艺评定支持。

3.6管箱焊接前应制定合理的工艺措施,以减少焊接变形。

3.7管箱板间的焊接接头应采用双面焊全焊透结构,管箱板与隔板焊接接 头、接管与管箱连接焊缝应采用全焊透结构形式。焊接应符合图样和焊接工艺 规定,应无烧穿、虚焊等缺陷。

3.8换热管与管板连接形式应符合采购《技术协议》规定。采用深孔内角 焊或管头伸出焊接时,焊工应通过技能评定考核。

3.9换热管与管板焊接前应彻底去除管孔油污,并采用填充金属焊接。

3.10 管箱端板与管板、丝堵板、盖板之间的焊接接头可采用GTAW或 GMAM打底后单面焊接。

3.11焊缝检查:

3.11.1管箱承压焊缝(含热影响区、母材)最终消应力热处理后应逐条进行硬度检测,按采购《技术协议》规定验收。

3.11.2焊缝外观不允许存在咬边、裂纹、气孔、孤坑、夹渣、飞溅等缺 陷,角焊缝焊脚高度及圆滑过渡应符合图样或采购《技术协议》规定。

3.11.3管头焊缝焊渣及焊瘤均应清除,管端焊后不得有塌陷。

3.11.4焊缝返修前应清除缺陷后进行补焊。

4无损检测

4.1无损作业人员应持有相应类(级)别的有效无损检测资格证书。

4.2所有承压板材应进行超声波检查,按采购《技术协议》规定验收。

4.3所有锻件粗加工后应进行超声波检查,按釆购《技术协议》规定验收。

4.4所有承压锻件精加工后应进行磁粉检查,按采购《技术协议》规定 验收。

4.5管板、丝堵板、盖板、端板连接焊缝应进行100%射线或超声检测,按NB/T 47013验收。能按GB150进行RT检测的,须用RT检测,采用UT检测时,尽可能采用可记录的超声波探伤设备。

4.6管板、丝堵板、盖板、端板连接焊缝应进行超声波检测,检测比例按 采购技术协议的规定执行。制造厂应有成熟可行的角接形式的对接焊缝的超声波检测工艺或规程。

4.7管板、丝堵板、盖板、端板连接焊缝及进出口接管与管箱焊缝焊后、 热处理后的磁粉检测,按采购《技术协议》规定验收。

4.8堆焊层的无损检测按施工图样或采购《技术协议》规定执行。

4.9换热管与管板焊缝的无损检测按采购《技术协议》规定执行。

5热处理

5.1 Cr-Mo钢管箱管板、盖板、丝堵板、端板间的焊缝焊后均应进行消 氢处理或中间消应力处理。

5.2管箱整体热处理前应检查防变形的工装或措施。

5.3管箱焊后应进行整体消应力热处理,热处理后应根据变形情况进行校平。5.4热处理后的焊接接头及热影响区硬度值按采购《技术协议》规定执行。

6加工控制

6.1管板、丝堵板的管孔加工精度应保证管子与管板连接焊缝的有效厚度 及焊接质量。丝堵孔的密封面应与孔中心线垂直,且不允许有表面斑痕和贯通 刻痕。

6.2管孔加工毛刺应清理干净,不得有毛刺、铁屑、锈蚀、油污及贯通的 纵向或螺旋状刻痕等。

6.3胀管应采用液压胀管或带有控制扭矩的机械胀管,胀管工艺试件按采 购技术协议规定执行。

6.4管箱制造完毕应清理铁屑、焊渣、油污等。

7几何尺寸及预组装

7.1衬管尺寸及装配应进行检查。

7.2侧梁制作后应进行矫直处理。

7.3丝堵应釆用可控制力矩的上紧装置旋紧。

7.4几何尺寸按施工图样验收。当图样未规定时,其组装后的公差按 NB/T 47007 的规定。

7.5空冷器零、部件应按NB/T 47007的规定进行预组装,其预装数量应 符合采购《技术协议》规定。

7.6零、部件应有明显标记。

8压力试验及运转试验

8.1管子与管板焊接后胀管前应进行气密试验,试验压力按图样和采购 《技术协议》要求执行。

8.2管束的压力试验应按NB/T 47007的规定进行,且保压最少lh。水压 试验应使用洁净水,水温要求按GB 150的规定。试验完应立即将水渍吹干。

8.3风机组件应作平衡试验。轮毂作动平衡,叶片作力矩平衡,其不平衡 力矩应符合NB/T 47007规定。

8.4风机叶片应作超速试验:

8.4.1超速试验转速应为1.1倍最大工作转速,且连续运转时间不少于10min;

8.4.2试验后应对叶片进行检查,不得有裂纹、变形和损伤。

8.5风机应作空载运转试验,要求:

8.5.1轴承温升稳定后连续运转时间不得少于lh;

8.5.2轴承部位的温度和风机噪声应符合NB/T 47007和采购《技术协议》 规定。

9包装及发运

9.1管箱外表面应喷砂处理,达到GB 8923中Sa2. 5级的要求。

9.2法兰密封面应采用防护措施。

9.3进出口法兰用螺栓和螺母应采取防锈措施。

9.4充氮保护应按采购《技术协议》和图样规定执行。

9.5装车发运前应查看管束与管箱、横梁、侧梁的支撑和管箱的固定情 况,还要查看管口有无损伤、丝堵有无松动。

9.6铭牌、油漆及包装应按NB/T 47007—2018及采购《技术协议》规定执行。

9.7出厂文件及随机资料应进行核查。

10其它

10.1其它特殊要求按采购《技术协议》规定执行。

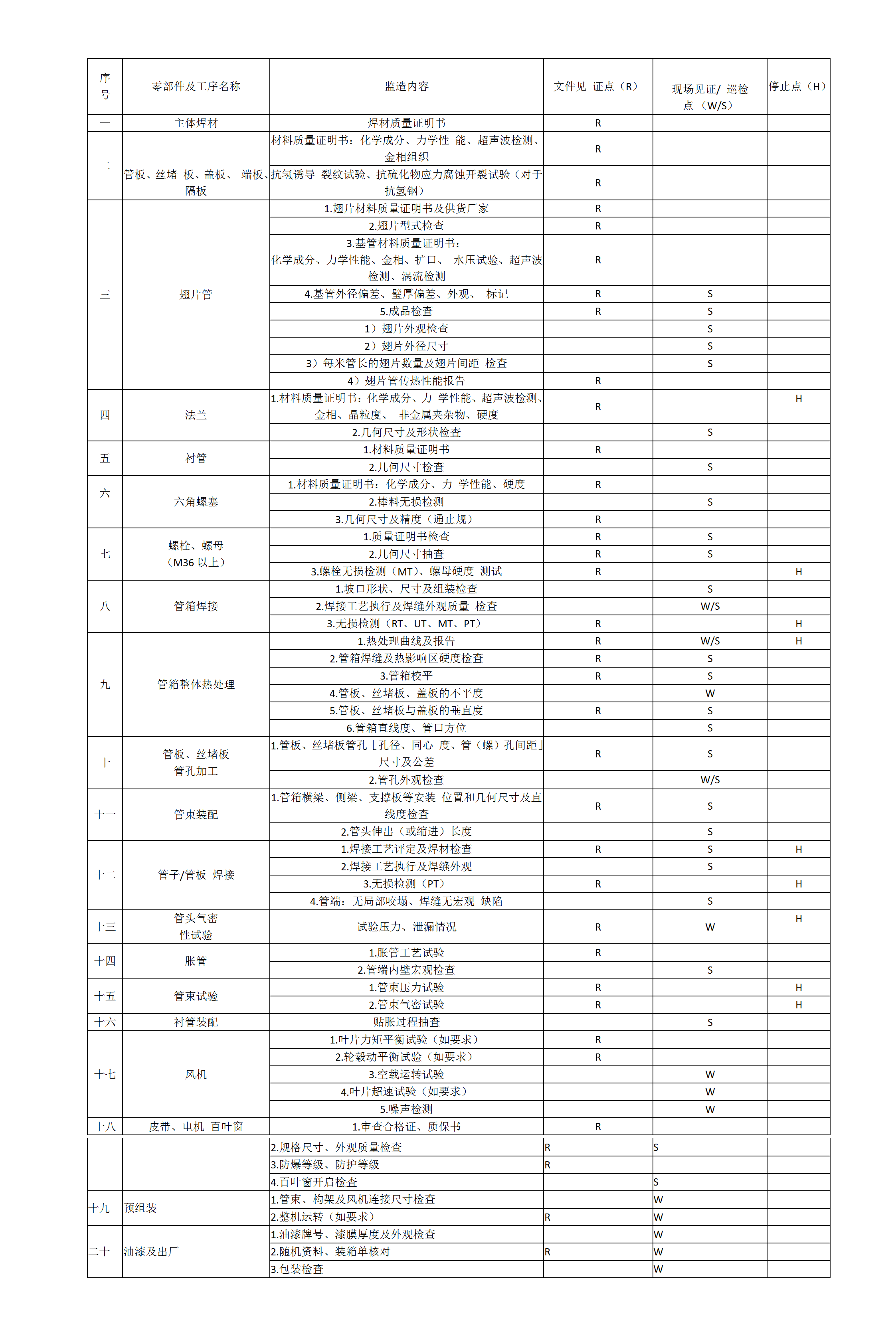

11高压空冷器驻厂监造主要控制点

上一篇:容积式换热器的优缺点是什么?

下一篇:空冷器(中低压)设备监造大纲